Esmo simplifie le développement de produits grâce à une nomenclature mécatronique

CAO et GMAO reliés via PDM

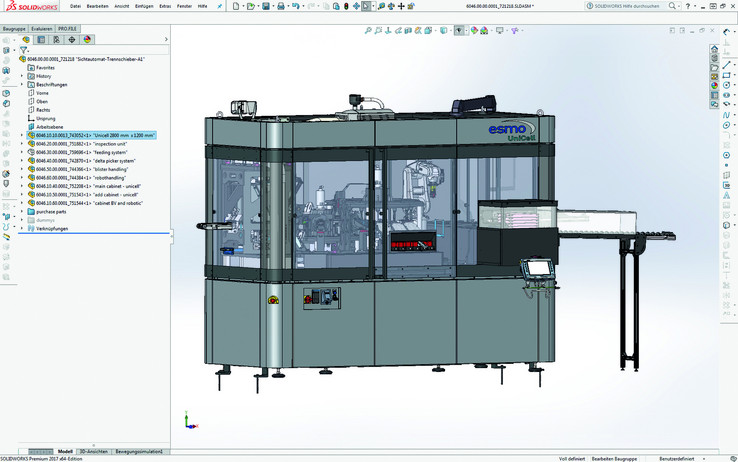

Esmo AG, un fabricant hautement spécialisé de machines et d'équipements personnalisés pour toutes les industries ainsi que de systèmes et d'équipements de test et de manutention pour l'industrie des semi-conducteurs, a combiné des données de conception mécanique et électrique dans un projet pilote impliquant EPLAN et CIDEON. Une nomenclature mécatronique apporte des avantages considérables - et pas seulement dans la conception de systèmes complexes.

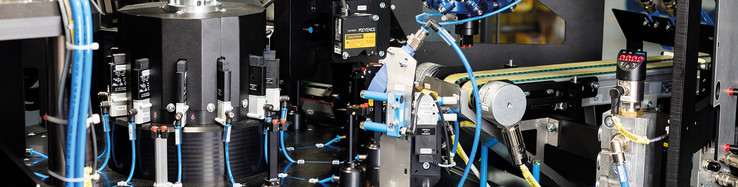

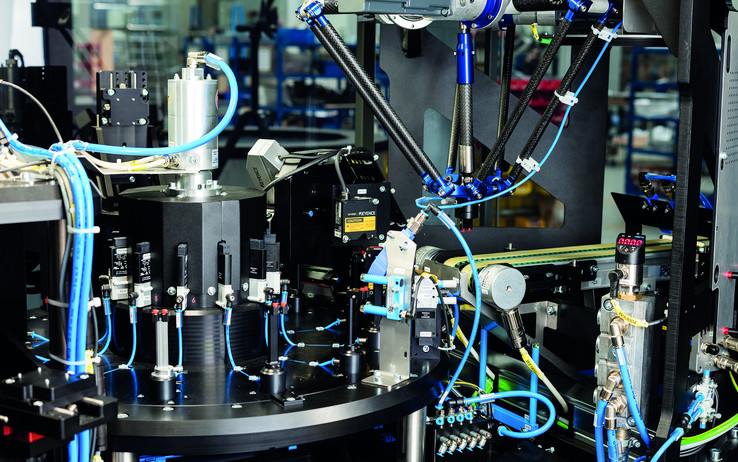

Suivre la séquence des mouvements d'un système de test Esmo AG en fonctionnement demande beaucoup d'efforts car les temps d'index peuvent être - selon l'application - de 0,6 seconde. Dans ce court laps de temps, les composants à tester sont connectés et testés pour leurs propriétés électriques, optiques, thermiques et autres propriétés testables. L'entreprise allemande prévoit la production de ses propres systèmes de test ainsi que l'intégration de ceux-ci dans les installations et équipements existants.

Un large éventail de compétences dans le domaine des technologies de l'automatisation

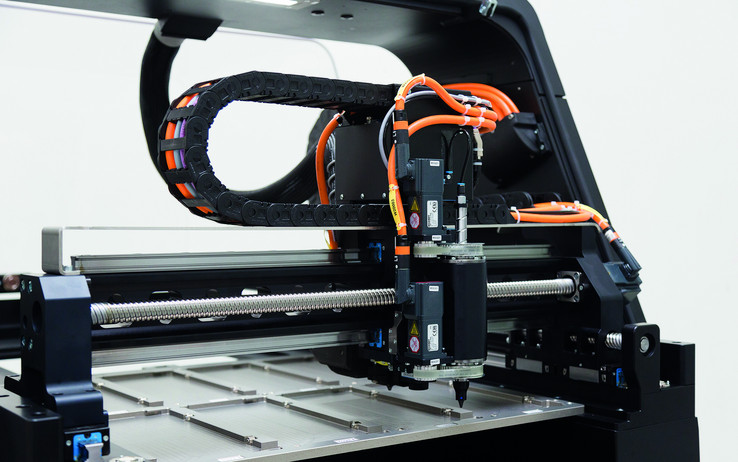

Esmo automation dispose d'un large éventail de compétences : du traitement d'images (pour l'inspection optique 3D) et du test complet et de la manipulation des pièces jusqu'aux systèmes de chargement/alimentation et à l'intégration dans les lignes de production. Pour ces dernières spécialités, la société a créé en 2011 une unité commerciale distincte, Esmo automation (technologie de l'automatisation), qui vise également à pénétrer de nouveaux domaines d'activité. Cet objectif a été atteint, ce qui a également renforcé l'indépendance d'Esmo par rapport à la nature cyclique et volatile des affaires dans l'industrie des semi-conducteurs. Dans le même temps, les besoins en matière d'automatisation sont de plus en plus vastes, les systèmes d'automatisation étant toujours conçus et fabriqués sur mesure. Cela signifie que la planification, l'approvisionnement et la production des armoires de commande deviennent également plus complexes.

Objectif : Lier la conception mécanique et électrique

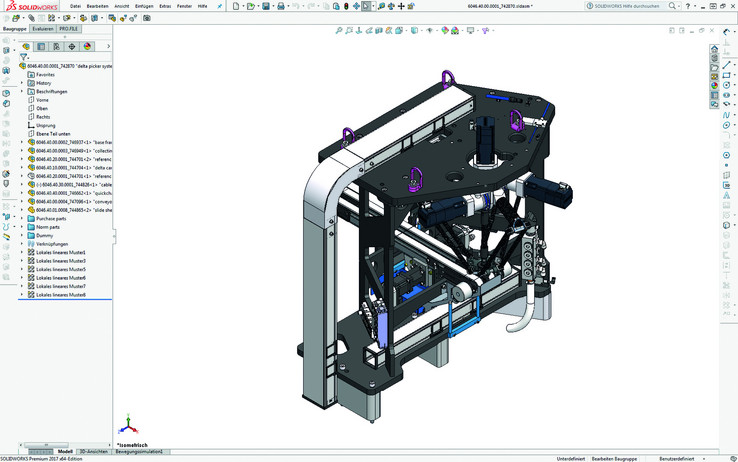

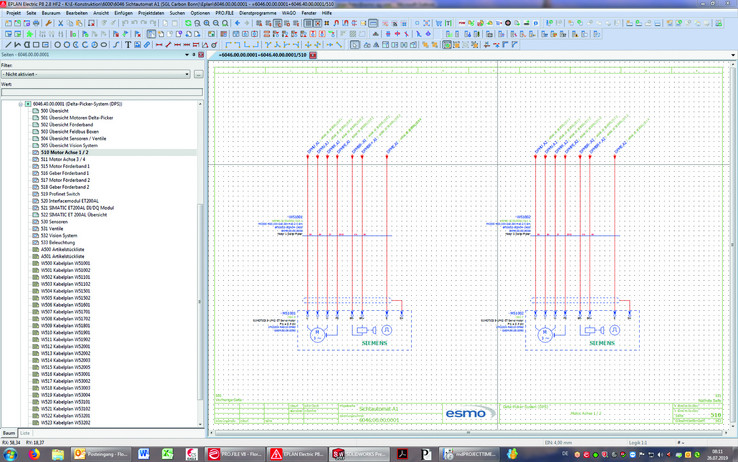

Les circonstances susmentionnées ont donné lieu à un souhait de simplifier les processus au sein du service de planification. Florian Peter, administrateur au département de planification électrique : "Nous travaillons avec des ensembles fonctionnels qui sont des sous-ensembles d'un système complet. Un ensemble fonctionnel contient des composants tels que des capteurs et des moteurs électriques qui figurent à la fois dans les plans mécaniques et électriques". La synchronisation entre les disciplines mécanique et électrique, ou en d'autres termes entre Solidworks et EPLAN, n'avait été possible que manuellement : "Les assemblages individuels de nos systèmes peuvent contenir jusqu'à 500 composants mécatroniques. La synchronisation des nomenclatures à l'aide de listes Excel prenait donc souvent plusieurs jours. Lorsque les utilisateurs souhaitaient un "changement de dernière minute", les listes devaient être mises à jour et synchronisées manuellement. Des erreurs pouvaient facilement se produire dans toutes les étapes ci-dessus et les incohérences étaient négligées".

PDM a fait le lien

L'objectif était donc évident : les deux disciplines devaient être automatiquement liées ainsi que connectées au système ERP pour les fonctions commerciales (achats, planification de la production, etc.).

Les conditions nécessaires avaient déjà été établies par l'installation du système PDM Pro.File de PROCAD. Peter Herr : "Nous disposions donc d'une plate-forme permettant de fusionner les données des deux disciplines". Mais les informations nécessaires de CMAO et CAO n'étaient pas encore reliées. Cela ne s'est produit qu'avec l'installation du "EPLAN Pro.File-Connector".

Résultat : Données cohérentes

Cette interface ajoute des données spécifiques à la CAO aux modèles de produits dans le système PDM, par exemple les listes de connexion, les schémas et les nomenclatures. Cela permet ensuite d'obtenir une cohérence des données de sorte que lorsque, par exemple, un capteur ou un moteur électrique est remplacé dans le plan mécanique, le changement est visible dans un rapport web créé dans Pro.File.

Cela semble assez simple et en pratique, ça l'est, et c'était l'objectif. Cependant, la pratique montre également que la mise en œuvre n'est pas toujours facile car l'interface est très complexe. À Esmo, les conditions étaient idéales, comme l'a révélé un atelier conjoint avec EPLAN et CIDEON. Le client avait déjà réalisé des structures similaires dans le cadre de la CMAO et de la CAO. Peter Herr : "Nous avons développé nous-mêmes le concept et la stratégie de mise en œuvre. Nous avons pu utiliser la version standard du Pro.File Connector, les ateliers et la mise en œuvre de l'interface étant réalisés de manière professionnelle par une équipe composée de CIDEON, EPLAN et PROCAD".

Incohérences affichées

Quelle est l'interaction entre les disciplines de la planification dans la pratique ? La planification à Esmo implique des ensembles de fonctions (relativement importants). La nomenclature électrique de chaque ensemble est transférée de EPLAN à Pro.File via le connecteur. Le système PDM fait automatiquement correspondre les données avec Solidworks et fournit une liste des éventuelles incohérences. Florian Peter : "Nous vérifions manuellement les incohérences et corrigeons les erreurs éventuelles. Cette tâche est assez simple".

Résultat : Une liste de matériaux mécatroniques

Les avantages vont au-delà du rapprochement automatique et de la cohérence des données de planification dans une seule nomenclature mécatronique. Peter Herr : "Les données générées dans EPLAN et dans Solidworks sont fusionnées non seulement dans Pro.File. Elles sont également disponibles - via Pro.File - dans notre système ERP et y sont facilement accessibles. C'est important pour les ventes, par exemple".

Les planificateurs d'Esmo ont donc atteint leur objectif. Certains des avantages de la nomenclature mécatronique ne sont apparus que maintenant dans les opérations. Par exemple, les assemblages de machines existantes que le client a commandé comme pièce de réparation peuvent être reconstruits beaucoup plus facilement car il n'y a qu'un seul enregistrement de données CAO et non deux.

Résumé : Innover en vaut la peine

Avec sa nomenclature mécatronique, Esmo a innové. Pratiquement aucune autre entreprise dans le domaine de la CAO n'est en mesure de proposer un tel outil sous cette forme. Comme indiqué ci-dessus, les avantages sont importants par rapport au peu d'efforts requis. L'une des raisons en est certainement la planification très avancée d'Esmo, soutenue par la CAO, et son expertise informatique de haut niveau. L'exemple présenté ici peut encourager d'autres utilisateurs de CAO à suivre la même voie et à vérifier si une interface entre la CAO et la CMAO (via PDM) est réalisable. Si c'est le cas, la conséquence logique est de lancer un projet. La nomenclature mécatronique en tant que plate-forme de données centrale améliore réellement la planification, fait gagner du temps et augmente la qualité.