Intégration des flux de données dans l'ingénierie des armoires électriques

L'EM-Schramberg relie CAO et PDM

La société MS-Schramberg GmbH & Co. KG a simplifié et accéléré la planification et la production d'armoires de commande pour ses propres machines. En intégrant la CAO et le système Pro.File PDM, une plateforme de données détaillées est désormais disponible.

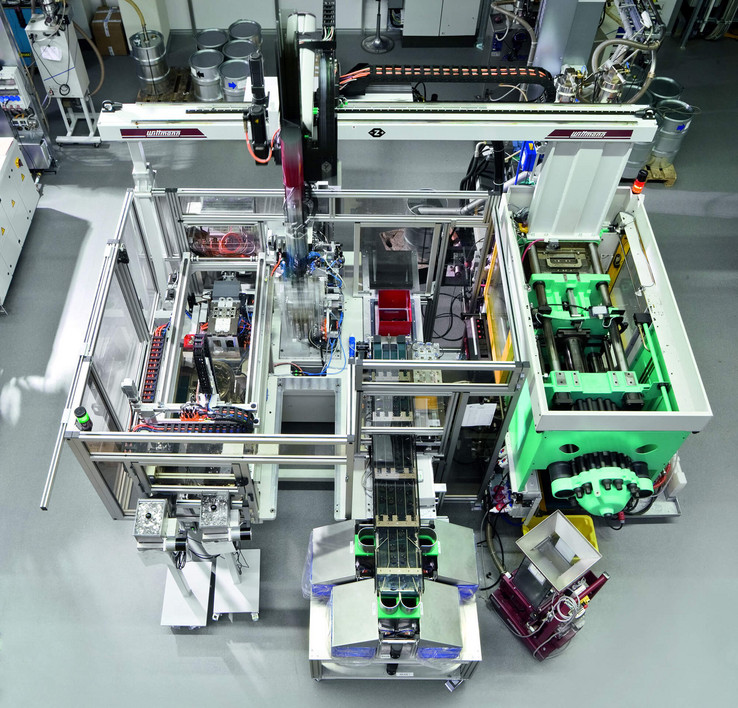

La coercivité, la rémanence et la polarisation de saturation sont des paramètres que les développeurs de la société MS-Schramberg GmbH & Co. KG travaillent chaque jour. La société est l'un des principaux fabricants de produits magnétiques personnalisés. Plus de 5 000 composants magnétiques différents, toujours réalisés pour répondre aux besoins spécifiques des clients, sont fabriqués à Schramberg. Il s'agit notamment d'ensembles d'aimants destinés à détecter les vitesses de transmission automatique et les positions de changement de vitesse dans les véhicules.

L'industrie automobile est le secteur le plus important de MS-Schramberg, mais l'entreprise fournit également des solutions d'aimants et de systèmes à la technologie médicale, à l'ingénierie mécanique et aux fabricants de véhicules ferroviaires. Les produits de MS-Schramberg génèrent des signaux magnétiques dans des conditions souvent difficiles (dans l'huile, à basse et haute température, et dans des environnements corrosifs...).

Un besoin important d'automatisation interne

Le succès de MS-Schramberg repose sur sa capacité à fournir à ses clients des ensembles complets plutôt que "seulement" les aimants. Presque chacun des 5 000 produits à fabriquer nécessite ses propres outils, moules et systèmes d'automatisation. L'ingénierie interne des installations et surtout la technologie de l'automatisation sont donc d'une importance majeure.

Ingénierie interne des armoires de commande

Heiko Schaumann, administrateur informatique des systèmes de CAO chez MS-Schramberg : "Nos ingénieurs en mécanique et en électricité planifient également les systèmes de production en parallèle avec les produits pour les clients. Nous utilisons un haut niveau d'intégration verticale, d'une part parce que nous avons l'expertise pour le faire, mais aussi parce que nous sommes souvent sous pression et devons apporter des modifications de dernière minute aux produits. C'est pourquoi nous concevons et construisons des armoires de commande en interne".

L'un des principes de MS-Schramberg est de toujours utiliser les outils informatiques les plus récents. C'est pourquoi les planificateurs en électricité travaillent avec EPLAN depuis plus de dix ans. Heiko Schaumann : "Comme chaque installation est conçue et construite pour un produit spécifique, nous travaillons presque toujours sur la base de lots de taille un. Cependant, les concepteurs utilisent des modèles standard pour les fonctions et les modules qui se répètent, par exemple le retrait de pièces dans les machines de moulage par injection et le transport de pièces lors de l'assemblage".

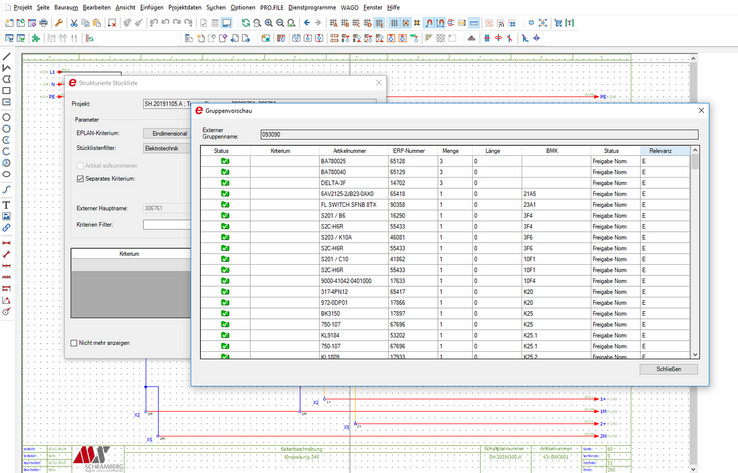

La cible : Lier CAO, PDM et ERP

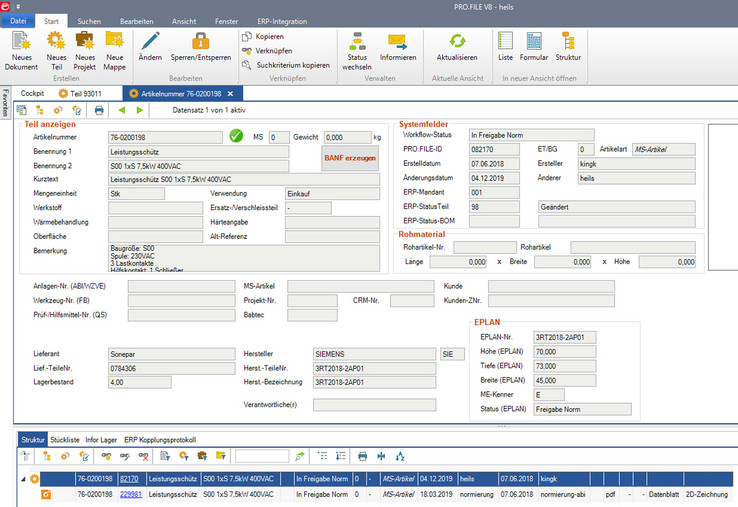

La MS-Schramberg a également été bien équipée de systèmes de gestion des données sur les produits au fil des ans et utilise Pro.File de PROCAD. Heiko Schaumann : "Ce système PDM fait ses preuves notamment pour la documentation et la maintenance des données ainsi que pour la gestion des changements". Comme les "informaticiens" de MS-Schramberg sont ambitieux, leur objectif était de connecter EPLAN - ainsi que le système MCAD de Solidwork - à PDM, puis au système ERP. Heiko Schaumann : "Notre objectif a été d'établir une nomenclature mécatronique : un partage continu des données entre les fonctions de planification et les fonctions commerciales".

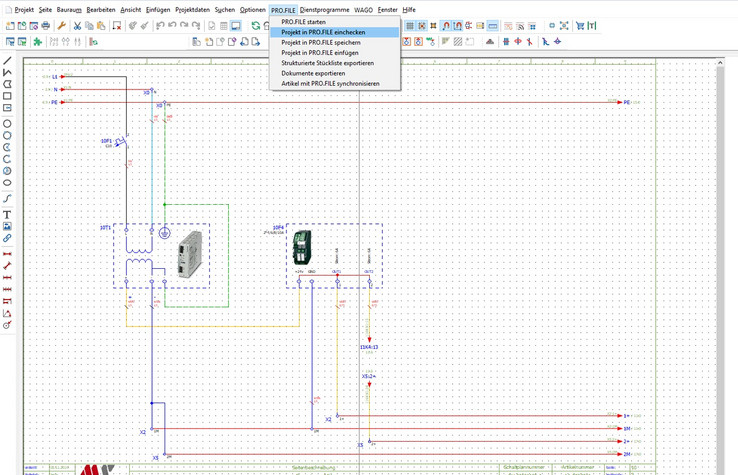

Le MS-Schramberg avait déjà testé une solution spécialement développée, mais elle s'est révélée peu convaincante. À l'automne 2018, le connecteur EPLAN Pro.File est apparu à Heiko Schaumann comme une nouvelle interface développée par EPLAN pour la connexion du système Pro.File PDM.

Des données intégrées à tous les niveaux

MS-Schramberg utilise désormais le connecteur EPLAN Pro.File pour obtenir des données - en particulier des nomenclatures - d'EPLAN. La connexion est utilisée pour transférer les données vers le système ERP. Heiko Schaumann : "Les données EPLAN sont importantes, par exemple, comme base pour les listes de ressources dont nous avons besoin pour l'inventaire, les achats, l'élimination et la planification de la production. Auparavant, ces listes devaient être saisies manuellement. Cela prenait beaucoup de temps, était source d'erreurs et, en fin de compte, redondant. Et c'est devenu difficile lorsque des modifications étaient encore apportées au cours du processus de planification, ce qui arrive de plus en plus souvent. Nous disposons désormais de données cohérentes à tous les niveaux, y compris pour de tels cas : Toute modification de la conception peut être trouvée dans les listes de ressources".

La planification électrique se termine maintenant par un ordre de production qui est ensuite transféré au système ERP via l'intégration et Pro.File pour un traitement ultérieur. En utilisant les armoires de commande Rittal, MS-Schramberg bénéficie d'avantages supplémentaires. Ces armoires peuvent facilement être conçues avec EPLAN, y compris le cheminement des câbles et la climatisation. Les ingénieurs peuvent désormais télécharger des données à partir de EPLAN Data Portal pour l'achat de composants.

Une conception professionnelle et une mise en oeuvre rapide

Heiko Schaumann : "L'expérience acquise lors du projet précédent avec l'interface peu convaincante a également permis une mise en œuvre rapide". Nous savions ce dont nous avions besoin et comment un tel projet devait être mis en œuvre". Simon Heil, utilisateur clé EPLAN chez MS-Schramberg, avait effectué au préalable la maintenance et l'adaptation des données : "Nous avons pu automatiser la plupart des tâches ici en utilisant un programme fourni par EPLAN, avec seulement quelques ajustements manuels mineurs à faire". Les données héritées font maintenant l'objet d'une mise à jour progressive afin qu'elles puissent être utilisées par MS-Schramberg partout.

Un petit besoin d'action supplémentaire a également été identifié et traité à un stade précoce. Simon Heil : "Nous avions saisi nos propres identificateurs de pièces dans un champ EPLAN qui nécessite le numéro d'article propre à EPLAN pour le connecteur et qui est donc vital pour les communications CAO et PDM. Mais nous avons pu corriger cela en deux jours à l'aide d'une routine rapidement fournie par EPLAN".

Résumé : la bonne décision

La nomenclature mécatronique apporte des avantages majeurs à la planification électrique et à la production d'armoires de commande. Elle permet d'économiser des coûts, d'éviter la duplication des travaux et les erreurs de transmission, et d'accélérer le processus de conception. La mise en œuvre du connecteur EPLAN Pro.File a été d'une facilité inattendue. Heiko Schaumann fait référence à un autre avantage qui entrera probablement en jeu à l'avenir : "Le partage intégré des données peut être utilisé tout au long du cycle de vie des systèmes - même pour la maintenance ou les mises à niveau. C'est important pour nous car les systèmes resteront dans notre entreprise et la haute disponibilité est une priorité - sans coûts et efforts supplémentaires dans la mesure du possible".

La prochaine étape dans la conception électrique est d'avoir une standardisation et une modularisation encore plus importantes dans l'ingénierie des armoires de commande. Heiko Schaumann : "Nous avons déjà lancé un projet pour y parvenir".

Heiko Schaumann, administrateur informatique des systèmes de CAO : "Notre objectif est de mettre en place une nomenclature mécatronique : un partage continu des données entre les fonctions de planification et les fonctions commerciales".